全国咨询热线:13395112028

欢迎来到无锡杰思物流设备有限公司!皮带跑偏是输送系统中*频发的运行异常,约占总故障率的40%以上。其成因复杂,需从多维度进行诊断:

结构性因素:机架安装偏差超过3‰的行业标准时,会导致持续性单向跑偏。使用激光水准仪检测时,应确保头尾滚筒中心线偏差不超过2mm/10m。

解决方案:采用动态调整托辊组技术,在承载段每15米加装一组自调心托辊,其纠偏角度应控制在5°-8°范围内。对于固定式托辊架,可实施"微量渐进调整法",每次调整幅度不超过3mm,避免过度校正。

物料分布不均:当物料偏载量超过皮带宽度30%时,会产生显著跑偏。采用矩阵式称重系统监测载荷分布,配合可编程分流装置实现自动布料均衡。

滚筒包胶磨损:驱动滚筒包胶厚度差异达5mm时,必须进行现场车削修复或更换。新型聚氨酯复合包胶材料的使用寿命可达传统橡胶的2.3倍。

输送带损伤的预防与修复技术

输送带损伤主要呈现为纵向撕裂、边缘磨损和接头失效三种形态:

智能监测系统:在易损段每隔50米安装基于电磁感应原理的钢丝绳芯监测装置,当检测到断丝量超过总丝数15%时触发预警。边缘磨损监测采用红外线轮廓扫描技术,精度可达±0.5mm。

冷硫化修复工艺:对于长度小于800mm的纵向撕裂,采用分层阶梯式打磨(每层搭接长度不小于50mm),使用CN粘接剂在0.3MPa压力下固化4小时,修复强度可达原带体90%。

接头优化方案:对于ST2000以上高强度皮带,推荐采用三级斜齿形接头,搭接角度保持在20°-25°,硫化温度控制在145±5℃,保压时间按"1分钟/mm厚度+10分钟"公式计算。

驱动系统故障的深度处理

驱动单元故障常表现为异常振动、温升超标和传递效率下降:

减速机精准维护:每运行2000小时进行润滑油铁谱分析,当Fe元素含量超过150ppm时需更换润滑油。采用热成像仪监测各轴承位温差,正常工况下相邻测点温差应小于15℃。

电机电流波形诊断:使用FFT频谱分析仪检测三相电流谐波分量,当5次谐波含量超过7%时,表明存在绕组绝缘老化或转子偏心问题。

联轴器对中标准:激光对中仪校准时应满足径向偏差≤0.05mm/m,角向偏差≤0.02mm/m。弹性联轴器缓冲元件硬度变化超过15邵尔时应予更换。

托辊组失效的工程对策

托辊失效会显著增加运行阻力(*高可达总阻力的60%):

密封系统升级:采用迷宫式+唇形密封复合结构,轴承腔填充锂基润滑脂量应控制在腔体容积的1/3-1/2。在粉尘浓度大于50mg/m³环境,建议使用IP66防护等级托辊。

旋转阻力测试:新托辊空载旋转阻力应≤2.5N,经200小时跑合后变化率不超过15%。现场可用扭矩扳手测量,启动扭矩超过3N·m即需更换。

新型陶瓷托辊应用:在磨蚀性物料输送段,氧化铝陶瓷包覆托辊的磨损寿命是钢制托辊的7-8倍,但安装时需注意其脆性特性,避免冲击载荷。

智能维护体系的构建

建立预测性维护系统可降低30%以上的突发故障:

多参数监测网络:在关键节点布设振动(采样频率≥5kHz)、温度(精度0.5级)、噪声(频宽20-20kHz)复合传感器,数据刷新间隔≤10s。

数字孪生模型:基于ANSYS Workbench建立包含12个自由度的动力学模型,通过实时数据校准可预测剩余使用寿命(误差≤5%)。

专家决策系统:集成2000+故障案例库,采用模糊推理算法提供处置方案,平均响应时间缩短至15分钟。

通过实施这套系统化解决方案,皮带输送机的MTBF(平均故障间隔)可从原来的1200小时提升至3000小时以上,综合维护成本下降约40%。实际应用中需根据具体工况参数进行适当调整,建议每季度进行一次系统性状态评估。

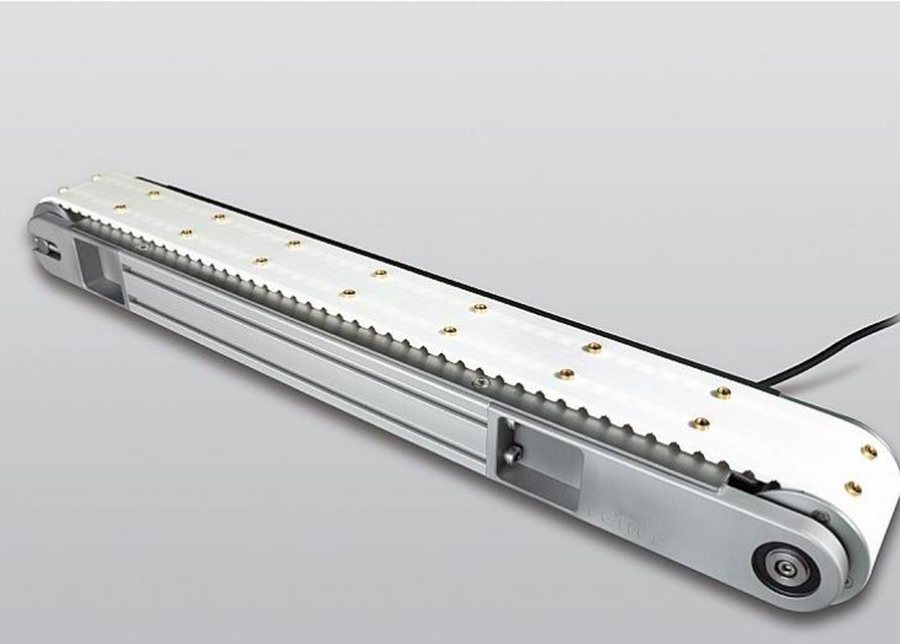

「无锡杰思」专业滚筒输送机厂家,提供皮带输送机、滚筒、辊筒、流利条、福来轮及无动力输送机,价格优惠!

「无锡杰思」专业滚筒输送机厂家,提供皮带输送机、滚筒、辊筒、流利条、福来轮及无动力输送机,价格优惠!