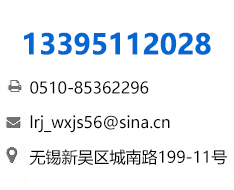

全国咨询热线:13395112028

欢迎来到无锡杰思物流设备有限公司!在现代工业生产中,动力输送机承担着物料连续、高效运输的重要任务。频繁的维护不仅增加企业运营成本,还可能影响生产线的稳定性。因此,通过优化输送机的结构设计,提高设备的可靠性和耐用性,是提升生产效率的关键。

一、选择合理的传动系统设计

动力输送机的传动系统是整个设备的核心部分。采用高性能电机和减速机组合,并优化传动比,可以确保动力传递平稳,减少因超负荷或振动造成的磨损。此外,采用链条、皮带或滚筒传动的组合设计,可根据物料特性和负载情况灵活调整,降低故障发生概率。

二、优化托辊和滚筒布局

托辊和滚筒是输送带的支撑和导向组件,其设计合理性直接影响输送带磨损和偏移。通过增加托辊数量、合理设置间距、选择低摩擦轴承或高耐磨材料,可以降低摩擦和磨损,减少更换频率,同时保证输送带运行平稳。

三、改进张紧装置与调节系统

传统输送机张紧装置需要频繁人工调节。优化设计张紧装置为自动张紧或液压张紧系统,可以根据输送带伸长或受力情况自动调整张紧力,保持稳定运行,减少人工维护和停机时间。

四、增强结构刚性与防护设计

机架和支撑结构的稳定性决定设备抗振能力。采用高强度钢材和合理的支撑布局,可以减少因振动导致的松动和磨损。同时,为关键部件设置防护罩、防尘和排水装置,可防止灰尘、杂物或水分进入,降低故障率。

五、采用耐磨耐用材料

输送带、滚筒包胶、托辊和链条等关键部件,选用高耐磨、低摩擦、抗腐蚀材料,可有效延长使用寿命。根据物料特性定制材质,例如耐高温、耐水或耐化学腐蚀材料,可减少频繁维护。

六、易于拆装与维护的模块化设计

模块化设计可以让关键部件快速拆卸、更换或维修,减少停机时间和人工成本。通过标准化零件和模块化组件,提高维护效率,同时降低操作难度。

结语

通过优化动力输送机的结构设计,从传动系统、托辊布局、张紧装置、结构刚性、材料选择到模块化设计多个方面入手,可以显著降低维护频率,提高设备可靠性。企业在选型和设计阶段注重这些细节,不仅能减少日常维护成本,还能保证生产线的高效、稳定运行。

「无锡杰思」专业滚筒输送机厂家,提供皮带输送机、滚筒、辊筒、流利条、福来轮及无动力输送机,价格优惠!

「无锡杰思」专业滚筒输送机厂家,提供皮带输送机、滚筒、辊筒、流利条、福来轮及无动力输送机,价格优惠!