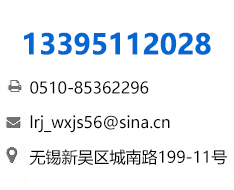

全国咨询热线:13395112028

欢迎来到无锡杰思物流设备有限公司!随着工业4.0时代的深入发展,智能化技术正在重塑传统工业设备的功能边界与应用场景。作为物料输送领域的核心设备,皮带输送机在智能化浪潮中实现了从单一输送工具向综合智能系统的转变。本文将系统分析智能化技术为皮带输送机带来的多维革新,揭示其技术演进的内在逻辑与未来趋势。

一、感知系统的智能化升级

现代皮带输送机已突破传统机械设备的感知局限,构建起多维度的环境感知网络。分布式光纤传感技术的应用使输送带具备了"神经末梢",可实时监测沿线温度、振动等参数变化。基于MEMS技术的微型惯性测量单元被嵌入关键部件,实现了对滚筒、托辊等旋转部件运动状态的毫秒级监测。

机器视觉系统的引入解决了传统检测手段的盲区问题。高分辨率工业相机配合深度学习算法,可准确识别输送带表面损伤、物料堆积异常等状况。某矿业集团应用后,输送带撕裂事故识别准确率达到98.7%,误报率降低至0.3%以下。

二、控制系统的自适应演进

传统PID控制正逐步被模型预测控制(MPC)等先进算法取代。某水泥厂改造案例显示,采用MPC算法后,输送机启停冲击降低42%,能耗波动减少35%。模糊逻辑控制的引入使系统能够处理输送量突变等不确定工况,保持运行稳定性。

数字孪生技术构建的虚拟镜像系统,实现了物理实体与数字模型的实时交互。通过仿真预测不同工况下的设备状态,控制策略可提前优化调整。某港口输送系统应用显示,数字孪生使故障预测准确率提升60%,维护响应速度提高45%。

三、运维模式的预防性转型

基于深度学习的故障预测模型通过分析历史运行数据,建立了设备健康状态评估体系。振动信号的小波包分解结合支持向量机算法,可提前72小时预测轴承故障,准确率达89%。某煤矿应用此技术后,意外停机时间减少55%。

增强现实(AR)技术改变了传统维护方式。技术人员通过AR眼镜可实时获取设备三维结构图、维修指引等数据,维保效率提升40%。远程诊断系统整合专家知识库,使现场问题解决时间缩短60%。

四、系统架构的协同化重构

边缘计算节点的部署实现了数据处理的本地化。某钢铁企业改造案例中,边缘计算使数据传输量减少75%,实时控制延迟降至50ms以内。5G技术的应用解决了移动端设备监控的通信瓶颈,传输速率达到1Gbps以上。

区块链技术确保了设备全生命周期数据的不可篡改性。从设计参数到维护记录的所有数据上链存储,为质量追溯提供了可信基础。某EPC项目应用显示,文档调阅效率提高70%,纠纷处理周期缩短65%。

五、功能边界的持续拓展

智能分拣系统的集成使输送机具备了物料识别能力。近红外光谱分析结合高速气动分选装置,可分拣不同材质的再生资源,分拣准确率超过95%。某垃圾处理项目应用后,人工分拣需求减少80%。

模块化设计理念的深化带来了配置灵活性提升。标准化接口设计使功能模块更换时间缩短至传统结构的30%。某食品企业通过模块组合,实现了输送系统季度产能调整幅度达±40%的柔性生产能力。

技术演进展望

未来皮带输送机的智能化发展将呈现三个特征:感知维度将从物理参数向化学成分扩展;决策系统将从规则驱动向自主学习进化;系统架构将从集中式向分布式自治演进。值得注意的是,技术革新必须与行业实际需求相匹配,避免陷入"为智能而智能"的误区。

智能化技术正在重新定义皮带输送机的价值内涵,使其从成本中心转变为生产系统的智能节点。这一转变不仅提升了设备本身的性能指标,更重要的是创造了新的应用场景和商业模式。随着关键技术的持续突破,皮带输送机将在工业智能化进程中扮演更加重要的角色。

「无锡杰思」专业滚筒输送机厂家,提供皮带输送机、滚筒、辊筒、流利条、福来轮及无动力输送机,价格优惠!

「无锡杰思」专业滚筒输送机厂家,提供皮带输送机、滚筒、辊筒、流利条、福来轮及无动力输送机,价格优惠!